Le projet Research Fund for Coal & Steel (RFCS) H2FORM3G vient d’être approuvé par l’Union Européenne dans le cadre du call RFCS-2023.

Il est porté par Eurecat (Centro Tecnológico de Cataluña) et compte 10 partenaires académiques et industriels dont l’ENSTA BRETAGNE – IRDL (Fr), L’UBS – IRDL (Fr), UNIVERSITA DI PISA (IT), INSTITUT DE LA CORROSION SASU (Fr), ARCELORMITTAL MAIZIERES RESEARCH (Fr), VOESTALPINE STAHL GMBH (AT), CENTRO RICERCHE FIAT SCPA – CENTRO RICERCHE FIAT (IT), MAGNETO AUTOMOTIVE SRL (IT) et LETOMEC SRL (IT)

Le financement global est de 2.4 M€ dont environ 825.000€ pour financer les contributions de l’ENSTA Bretagne et l’UBS (IRDL).

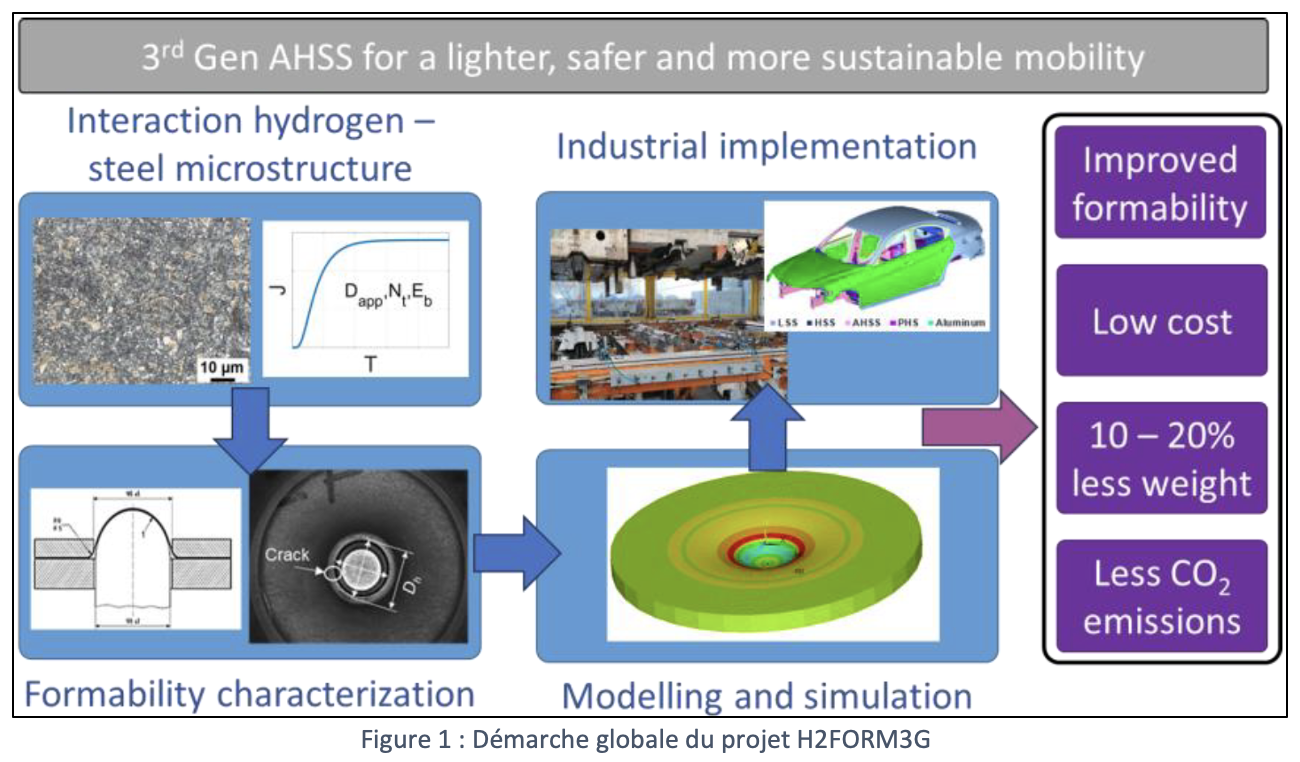

L’objectif principal du projet H2FORM3G s’inscrit dans la course à l’allègement des véhicules automobiles pour répondre aux enjeux environnementaux via la réduction des gaz à effet de serre ou l’augmentation de l’autonomie des véhicules électriques. L’utilisation des aciers AHSS dits de 3ème génération, s’impose comme la solution la plus fiable afin de réduire les épaisseurs des tôles de la caisse en blanc tout en conservant les hautes propriétés des matériaux en service. Cela repose sur la maitrise des concentrations des phases cristallographiques initiales permettant de réaliser la mise en forme et prévenir la fissuration pendant et après fabrication. En effet, la prise en compte du risque de fragilisation par hydrogène lors de la mise en forme est indispensable pour permettre leur pleine utilisation pour les mobilités du futur. L’objectif à terme du projet H2FORM3G est de fournir des outils de dimensionnement et des guidelines aux fabricants automobiles pour l’intégration de ces aciers dans les véhicules.

La contribution de l’IRDL est centrale pour la réussite du projet. En plus de développer un modèle de comportement prenant en compte l’effet de l’hydrogène sur les propriétés mécaniques des matériaux, une étude micro-mécanique permettra de comprendre les mécanismes de fragilisation et fournira un modèle de diffusion qui sera développé par l’UNIPI. D’autre part, le comportement de mise en forme des matériaux sera étudié via la réalisation des essais uni/multiaxiaux et des courbes « limite de formage ». Enfin, un modèle de simulation de la mise en forme de pièces complexes sera développé avec la proposition d’un critère de rupture qui rend compte de la teneur en hydrogène et des trajets de chargements. Les résultats des études conduites à l’IRDL constitueront la base des recommandations et des guidelines pour les industriels. Ces travaux seront conduits en interaction forte avec l’ensemble des membres du consortium. Au minimum, un doctorant et un post-doctorant seront recrutés à l’IRDL dans ce cadre.